|

摘要:在制造工業產品的過程中,為了解并監控產品質量的變化,必須定期抽取樣本檢驗,以作為長期制程能力分析與制程改善的信息。目前主要有七大手法是用來做制程能力分析用的,其中管制圖就是改善制程品質最主要的工具之一。

管制圖

管制圖

就是把制程中所收集品質特性的量測資料加以整理,并計算其位置統計量(平均數、中位數)及變異統計量(標準差、全距),再依統計學的中央極限定理,把所求得制程平均及變異的中心線與上、下管理制界限繪制成圖,藉以判斷制程品質特性隨時間的變化狀況,管制圖現已成為監控制程品質不可或缺的工具.

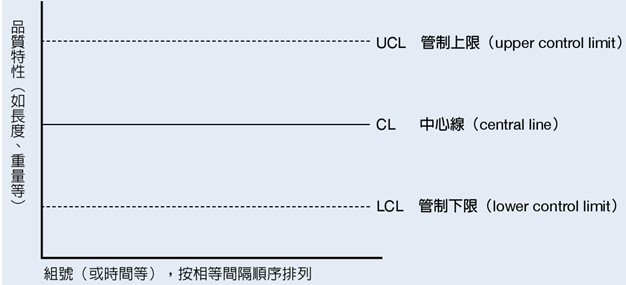

在管制圖上,橫坐標常用以表示制品的樣組序號或時間別,縱坐標代表品質特性的量測值.管制圖繪制的目的,是要訂出管理界限,藉以判斷制程是否有異常狀況發生,以利檢討改善,確保制程維持在良好的管制狀態.簡言之,管制圖旨在提供制程是否呈穩定狀態的資訊,以作為品質改進的依據.下圖為管制圖的基本結構:

機遇原因與非機遇原因

管制圖常把制程品質變異的原因分為機遇原因與非機遇原因兩種,其中非機遇原因是制程分析中需要特別注意且必須采取行動的,而機遇原因通常是自然現象,并不需要特別處理.

機遇原因所造成的品質變異,在生產過程中是不可避免的,同一作業人員在相同的操作條件下,制造出來的成品可能有些差異,同樣情形也可能發生在同一部機器,同一種材料上,這種差異只能歸屬于自然現象.若制程只出現由機遇原因產生的變異,則這制程可視為呈現穩定的正常狀態.

非機遇原因是制程受到一些特殊因素的影響,包括機具設定失當、操作失誤或材料不佳,這類變異通常可在追查出原因后采取對策予以排除.追查非機遇原因可由5M來分析:

•

Man--是否是人為疏失;

•

Machine--機器是否未保養;

•

Material--材料是否已變化;

•

Method--操作方法是否不當;

•

Measurement--量測工具是否失準。

非機遇原因所造成的品質變異通常較大且較明顯,因此制程若出現非機遇原因的變異,表示這制程呈現不穩定的異常狀態。

異常管制圖的分析

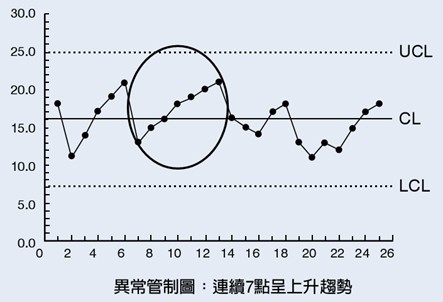

品質人員可藉由管理圖中樣本點的分布是否出現下列異常現象,來研判制程品質是否出現異常變異的風險。

•

逸出管制上下限

一般而言,若有一點逸出管制界限外,就可判定制程出現異常。

•

連串傾向與趨勢

連續7點以上出現在中心線的上方或下方,就構成連串;連續有7點以上呈一路上升或下降的趨勢。

附:

SPC管制圖軟件免費下載

|